(1)率先研发出中小型工业燃煤锅炉烟气多污染物超低排放的工艺路线和成套设备。

3.1.1【污染物脱除效率突出】

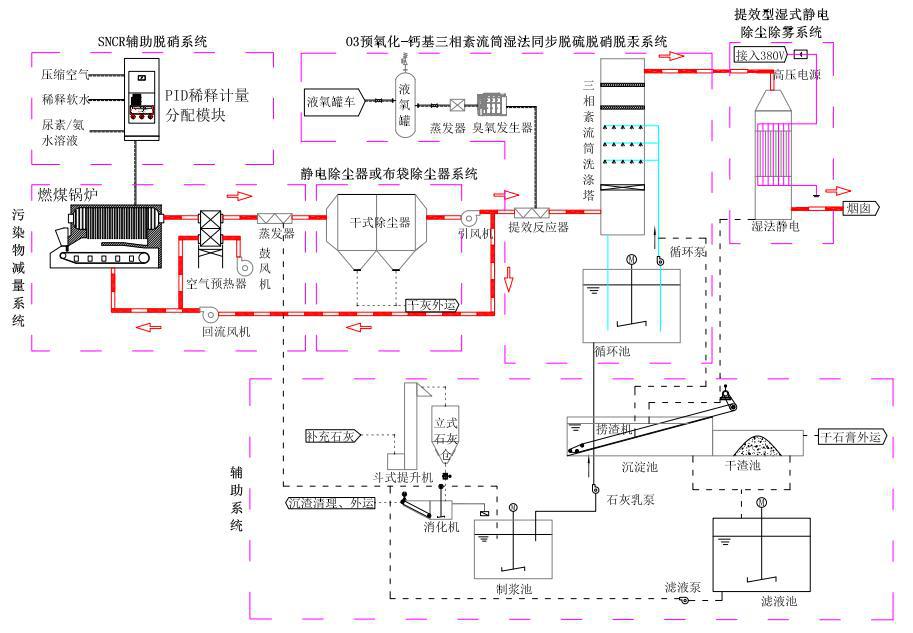

研发出可实现工业燃煤锅炉烟气多污染物超低排放的工艺路线和成套设备,即低氮燃烧(烟气再循环)+还原脱硝+干式静电除尘+O3预氧化-钙基湿法同步脱硫脱硝脱汞+提效型湿式静电除尘除雾,烟气治理效果突破脱硫率99%,脱硝率90%,除尘效率99.95%,脱汞效率60%,处理后燃煤烟气远低于燃气污染物国家排放标准,实现持续稳定超低排放。

3.1.2【特种玻璃钢性能优异】

为克服烟气高湿度高酸性高流速对过流部件的腐蚀、磨损和冲刷作用,以及户外强紫外线照射引起的老化问题,本路线中的核心部件均采用由自主研发的新配方特种玻璃钢,分耐磨蚀层、抗渗漏层、过渡层、结构层和防老化层。其中耐磨蚀层的含胶量达到90%以上,防老化层中加入紫外线吸收剂UV—9,显著提高耐酸耐磨性能,大幅提高设备的可用率和稳定性,延长材料使用寿命,彻底解决燃煤烟气净化技术的选材难题。

(2)研制出中小型工业燃煤锅炉复合脱硝新工艺和成套装备并实现产业化应用。

【一和二次风再循环在35t/h以下链条炉的率先使用】

一次风再循环和二次风再循环技术鲜见于工业锅炉,特别是35t/h以下链条炉。本项目对其工艺设计和部件设备进行多项工艺革新,包括烟气回流比、进风点位置、烟气射程、均气风箱结构和烟道走向等,处理后显著优化炉内燃烧工况,热力型氮氧化物排放浓度和锅炉出口烟气含氧量分别降低25%和3%,单位污染物处理成本远低于其他脱硝工艺,并开创35t/h以下链条炉应用先例;

【二次污染的安全控制技术】

工况变化必定引起初始污染物浓度的变化,而氨基还原剂和O3的实时投加量一旦无法及时跟随调整,则会造成氨逃逸和O3过量投加,从而引发物料二次污染和受热面腐蚀。为此,本项目研发出多重安全控制设计,包括秒级启停和产量控制、物料投加切换、喷枪失压保护警报、氨气和O3检漏和过量报警、制浆池氨气置换回流等,彻底杜绝二次污染,大幅提高环保设备的安全控制系数。

研制出中小型工业燃煤锅炉复合脱硝新工艺和成套装备并实现产业化应用。

(3)研发出三相紊流筒高效同步脱硫脱硝脱汞新技术并将烟气污染物去除率提高到世界先进水平。

三相紊流筒高效吸收塔配置了数个的液膜发生器,配以优化后的逆向喷淋装置,以钙基吸收液为连续相,采用三相紊流的原理,被处理烟气形成微小气泡在吸收液中高速旋切运行,大幅提高SO2、SO3、微细烟尘、高价态NOx和Hg2+等多污染的吸收效果,脱硫率突破99%,脱硝率90%,除尘率70%,脱汞率40%,达到国内同类技术的领先水平。

3.3.2【单塔单循环经济效益明显】

与单塔多循环、双塔双循环和多工艺联合处理系统相比,该装置的一次性投资费用仅为上述设备的60%-65%,运行成本节省20%-30%,占地面积少,设计灵活性强。

(3)研发出三相紊流筒高效同步脱硫脱硝脱汞新技术并将烟气污染物去除率提高到世界先进水平。

(4)创建了中小型工业燃煤锅炉环保设施运行管理“可监测-可评估-可核查-可复制”的新机制。

机制流程包括:

(1)烟气全时段成分监测。在烟囱处安装多种污染物的高敏度浓度检测探头,对烟气的污染成分进行浓度和总量的实时监测,并把数据完整地传输到上位机监控界面。

(2)上位机监测界面。传输回来的数据通过上位机的分析和换算,在界面内形成时间、平均浓度、累计排放总量等实时变化曲线,并完整如实保存下来以便环保部门到现场进行数据核查。

(3)数据实时上传环保部门监控系统。监测数据通过网络传输器实时上传到当地环保部门的监控系统,一旦出现数据超标,环保部门监控界面会出现报警响应,便于环保督查人员管理监督。

(4)定期对监测设备进行精准度校对。技术方定期组织工程应用方、具有检测资质的第三方机构、在线监控设备供应方和环保部门进行监测设备的精准度校对,确保检测探头检测精度和上传数据的准确性。

(4)创建了中小型工业燃煤锅炉环保设施运行管理“可监测-可评估-可核查-可复制”的新机制。

本运行管理机制已在26个项目近40台锅炉实施,通过在线数据的长期监督,进一步验证本技术的可行性、可靠性、成熟稳定性和可复制性,面积推广成效显著。